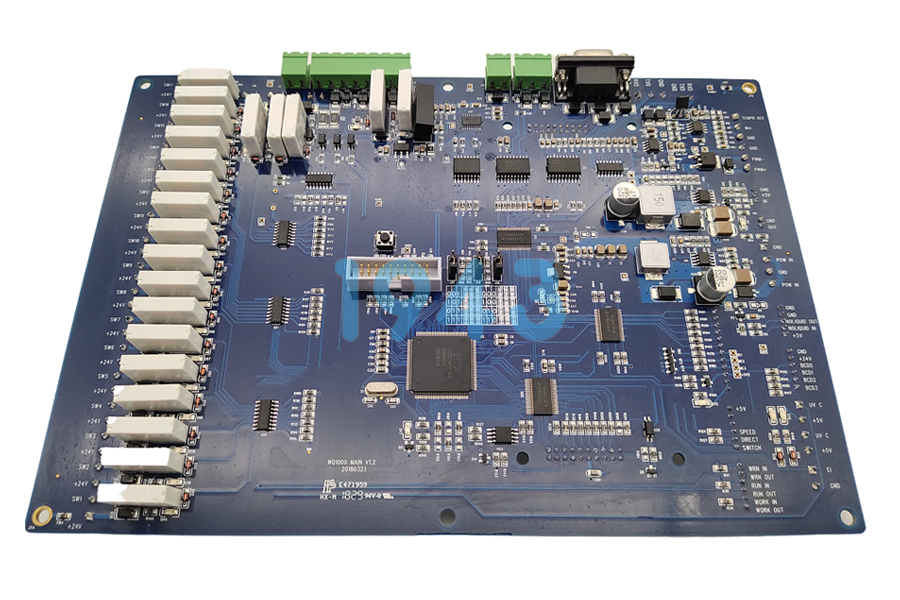

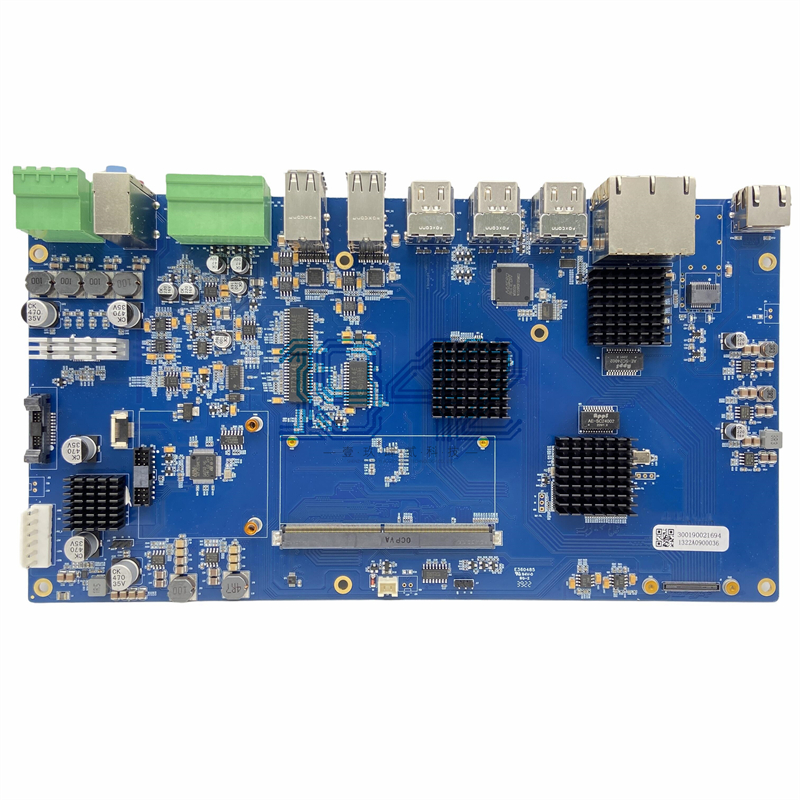

在電子產(chǎn)品制造領(lǐng)域,表面貼裝技術(shù)(SMT)已成為實(shí)現(xiàn)高精度、高可靠性組裝的核心工藝。作為電子組裝行業(yè)的關(guān)鍵技術(shù),SMT通過(guò)精密的設(shè)備控制與工藝優(yōu)化,將表面貼裝元器件(SMC/SMD)高效貼裝于印刷電路板(PCB)上,廣泛應(yīng)用于通信設(shè)備、工業(yè)控制、醫(yī)療電子等多元場(chǎng)景。我們將分享SMT加工的全流程與關(guān)鍵技術(shù)要點(diǎn),助您深入理解這一現(xiàn)代電子制造的核心環(huán)節(jié)。

一、SMT加工的核心定義與技術(shù)優(yōu)勢(shì)

SMT(Surface Mount Technology)即表面貼裝技術(shù),是一種將無(wú)引線或短引線表面組裝元器件直接貼裝到PCB焊盤(pán)上,通過(guò)回流焊或波峰焊實(shí)現(xiàn)電氣連接的工藝。與傳統(tǒng)通孔插裝技術(shù)相比,SMT具有三大核心優(yōu)勢(shì):

- 高密度組裝:元器件體積縮小60%-70%,重量減輕75%以上,支持0201級(jí)微型元件貼裝,滿(mǎn)足電子產(chǎn)品小型化需求;

- 高可靠性:焊點(diǎn)缺陷率低于百萬(wàn)分之十,比通孔插裝低一個(gè)數(shù)量級(jí),且抗振動(dòng)、抗沖擊性能更優(yōu);

- 高效率:全自動(dòng)化生產(chǎn)節(jié)拍可達(dá)每小時(shí)數(shù)萬(wàn)點(diǎn),配合智能檢測(cè)設(shè)備,實(shí)現(xiàn)“貼裝-焊接-檢測(cè)”一體化閉環(huán)控制。

二、SMT加工全流程拆解:從PCB輸入到成品輸出

SMT加工的核心流程可分為錫膏印刷→元件貼裝→回流焊接→質(zhì)量檢測(cè)四大階段,每個(gè)環(huán)節(jié)的參數(shù)控制直接影響最終產(chǎn)品良率。

1. 錫膏印刷:焊接質(zhì)量的“第一道防線”

錫膏印刷是SMT加工的起始環(huán)節(jié),通過(guò)鋼網(wǎng)(Stencil)將焊錫膏精準(zhǔn)涂覆于PCB焊盤(pán)上。關(guān)鍵控制點(diǎn)包括:

- 鋼網(wǎng)設(shè)計(jì):采用激光切割或電鑄法制作,窗口尺寸需比焊盤(pán)小10%-15%,厚度通常為0.1mm-0.5mm(需匹配PCB厚度與元件精度);

- 錫膏特性:焊料含量控制在90%-92%,顆粒直徑25μm-45μm(0.3mm間距QFP元件需40μm級(jí)顆粒),粘度保持700Kcps-900Kcps(確保印刷不塌邊、不堵孔);

- 印刷參數(shù):刮刀速度12mm/s-40mm/s,壓力0.5kg/25mm,脫模速度需緩慢(避免錫膏拉尖),環(huán)境溫度23℃±3℃、濕度<70%RH。

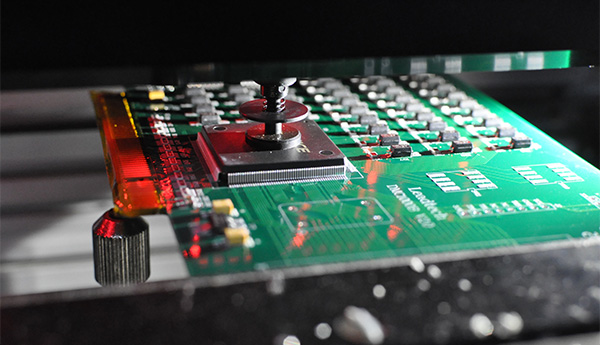

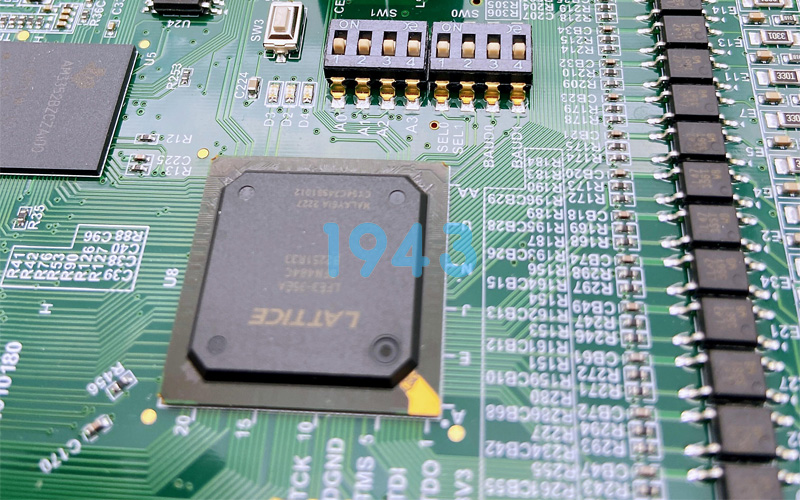

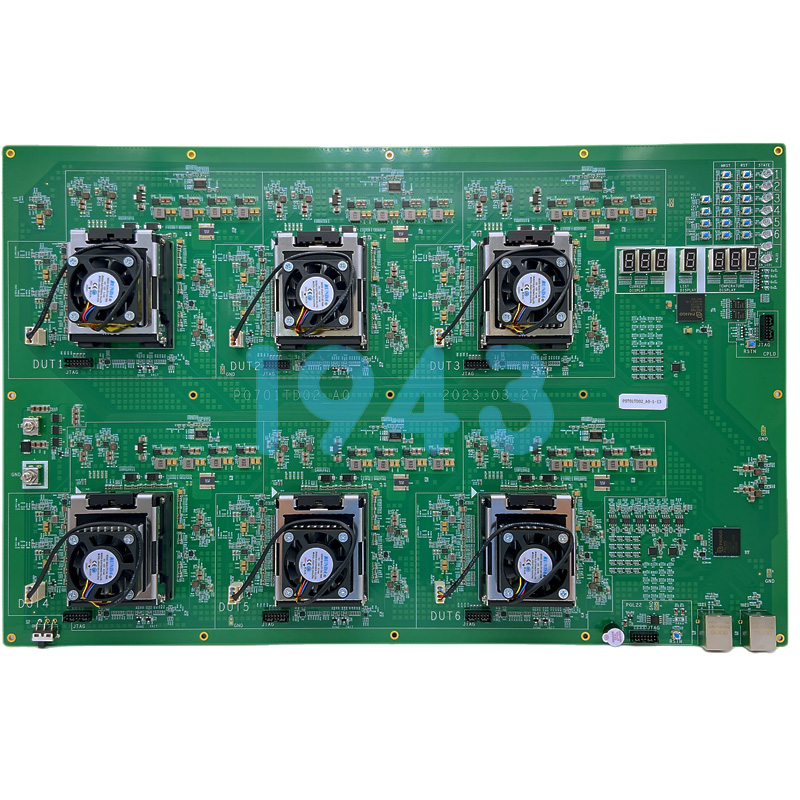

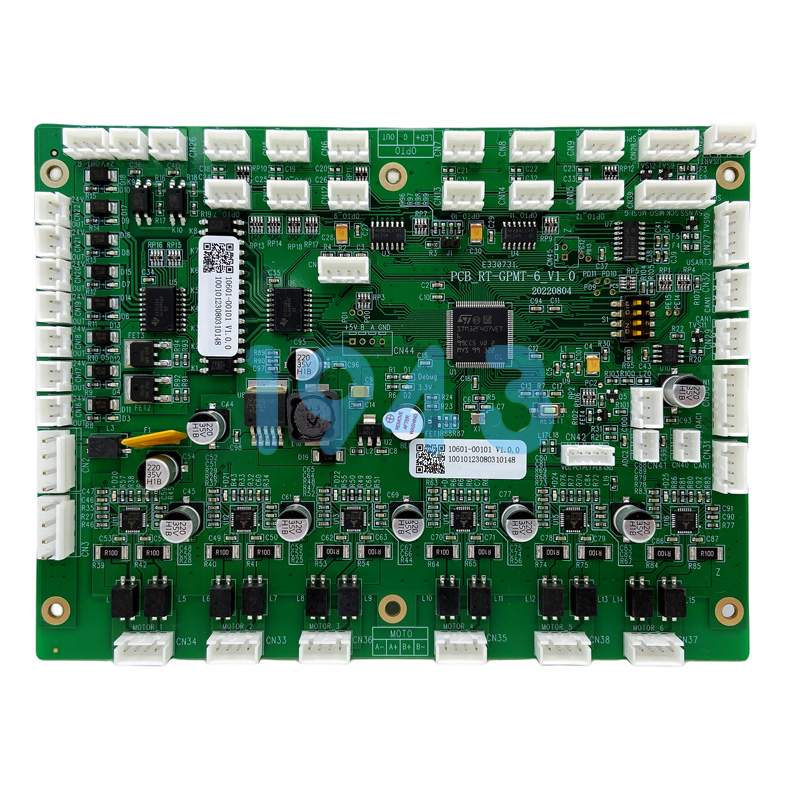

2. 元件貼裝:微米級(jí)精度的“精準(zhǔn)舞蹈”

貼裝環(huán)節(jié)通過(guò)貼片機(jī)(Pick and Place Machine)將元器件從供料器(Feeder)吸取并放置到錫膏上,核心要求是位置精度與極性正確:

- 設(shè)備選型:高速貼片機(jī)(貼裝小元件如電阻、電容)與高精度貼片機(jī)(貼裝QFP、BGA等精密元件,精度±0.03mm)配合使用;

- 視覺(jué)系統(tǒng):通過(guò)定位系統(tǒng)或局部基準(zhǔn)點(diǎn)實(shí)現(xiàn)元件與焊盤(pán)的亞毫米級(jí)對(duì)齊,避免偏移或旋轉(zhuǎn);

- 膠水固化:對(duì)于大尺寸或異形元件,需通過(guò)點(diǎn)膠機(jī)涂覆貼片膠并預(yù)固化,確保元件在回流焊前不移位。

3. 回流焊接:溫度曲線的“精準(zhǔn)藝術(shù)”

回流焊是實(shí)現(xiàn)元器件與PCB電氣連接的關(guān)鍵步驟,需通過(guò)精確的溫度曲線控制焊膏熔化與凝固:

- 溫區(qū)劃分:預(yù)熱區(qū)(150℃-180℃,升溫速率1.5℃/s-3℃/s,避免熱沖擊)→恒溫區(qū)(180℃-200℃,活化助焊劑)→回流區(qū)(220℃-250℃,峰值溫度高于焊膏熔點(diǎn)20℃-30℃,持續(xù)60s-90s)→冷卻區(qū)(2℃/s-4℃/s,快速固化焊點(diǎn));

- 鏈速調(diào)控:根據(jù)PCB厚度與元件熱容量調(diào)整傳輸速度,確保所有焊點(diǎn)同步完成熔化與凝固。

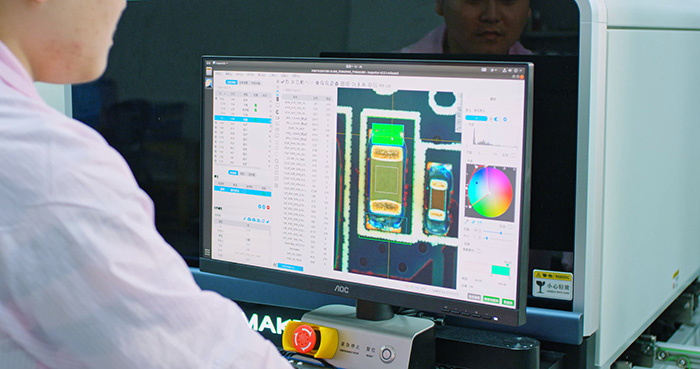

4. 質(zhì)量檢測(cè):從“事后返修”到“事前預(yù)防”

SMT加工的末端需通過(guò)多維度檢測(cè)確保質(zhì)量,核心設(shè)備包括:

- SPI(錫膏檢測(cè)儀):印刷后通過(guò)3D激光測(cè)量錫膏厚度(偏差≤±10%)、面積與體積,從源頭避免虛焊、橋接;

- AOI(自動(dòng)光學(xué)檢測(cè)):回流焊后通過(guò)高分辨率相機(jī)(5μm-10μm精度)識(shí)別元件偏移、極性錯(cuò)誤、焊點(diǎn)潤(rùn)濕不良等缺陷,誤判率<0.1%;

- X-Ray檢測(cè):針對(duì)BGA、CSP等隱藏焊點(diǎn),通過(guò)X光透視檢查內(nèi)部空洞、橋接等缺陷,檢測(cè)覆蓋率達(dá)99.5%以上;

- ICT/功能測(cè)試:在線檢測(cè)電路連通性(導(dǎo)通電阻≤0.1Ω)與元件參數(shù)(電容值偏差≤5%),驗(yàn)證PCB整體性能。

三、SMT加工的關(guān)鍵技術(shù)壁壘與質(zhì)量管控

要實(shí)現(xiàn)高良率SMT加工,需突破三大技術(shù)壁壘:

- 材料一致性:錫膏、鋼網(wǎng)、貼片膠等輔助材料需通過(guò)低溫密封儲(chǔ)存(4℃-8℃)、回溫?cái)嚢瑁?小時(shí))等流程確保性能穩(wěn)定;

- 工藝穩(wěn)定性:通過(guò)SPC(統(tǒng)計(jì)過(guò)程控制)實(shí)時(shí)監(jiān)控印刷厚度、貼裝精度、回流溫度等參數(shù),CPK(過(guò)程能力指數(shù))需≥1.67;

- 環(huán)境控制:車(chē)間需達(dá)到ISO 5級(jí)潔凈度(塵埃粒子≤3520個(gè)/m³),溫度22℃±2℃、濕度50%±10%RH,并配備防靜電地板、離子風(fēng)槍等設(shè)備。

四、SMT加工的未來(lái)趨勢(shì):從“自動(dòng)化”到“智能化”

隨著電子產(chǎn)品向微型化、集成化發(fā)展,SMT加工正加速向“智能工廠”演進(jìn):

- 數(shù)字孿生技術(shù):通過(guò)虛擬調(diào)試模擬貼裝過(guò)程,提前驗(yàn)證01005元件或倒裝芯片的工藝方案;

- AI缺陷預(yù)測(cè):基于深度學(xué)習(xí)算法分析AOI數(shù)據(jù),提前識(shí)別焊接偏移、元件極性錯(cuò)誤等潛在缺陷,返修率降低30%;

- 柔性制造系統(tǒng):模塊化貼片機(jī)與智能供料系統(tǒng)支持多品種、小批量生產(chǎn),換線時(shí)間從4小時(shí)縮短至30分鐘。

SMT加工作為現(xiàn)代電子制造的核心工藝,其精度、效率與可靠性直接決定了電子產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力。通過(guò)嚴(yán)格的工藝控制、智能的檢測(cè)手段與持續(xù)的技術(shù)創(chuàng)新,1943科技致力于為客戶(hù)提供高精度、高可靠性的SMT加工服務(wù),助力電子產(chǎn)品從“制造”向“智造”升級(jí)。

2024-04-26

2024-04-26