PCB(印刷電路板)是所有電子產品得以運行的物理基礎。作為一家專注于SMT貼片與PCBA一站式服務的制造企業,1943科技始終致力于為客戶提供高精度、高可靠性的PCB板加工解決方案。本文將深入解析從裸板到完整PCBA組件的全流程,幫助客戶全面了解PCB板加工的核心環節,提升對制造品質的認知與信任。

一、什么是PCB板加工?

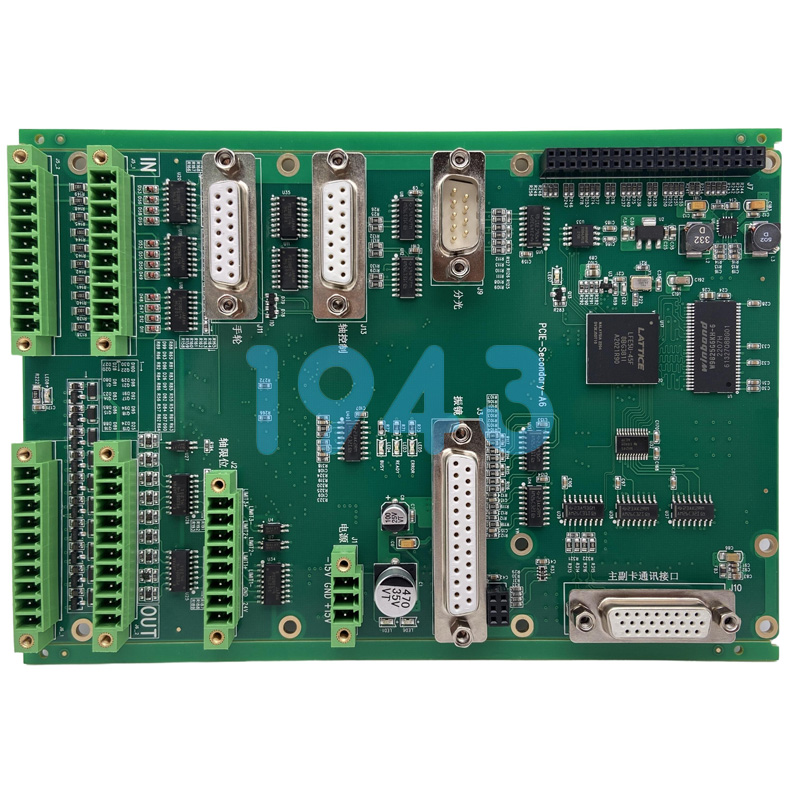

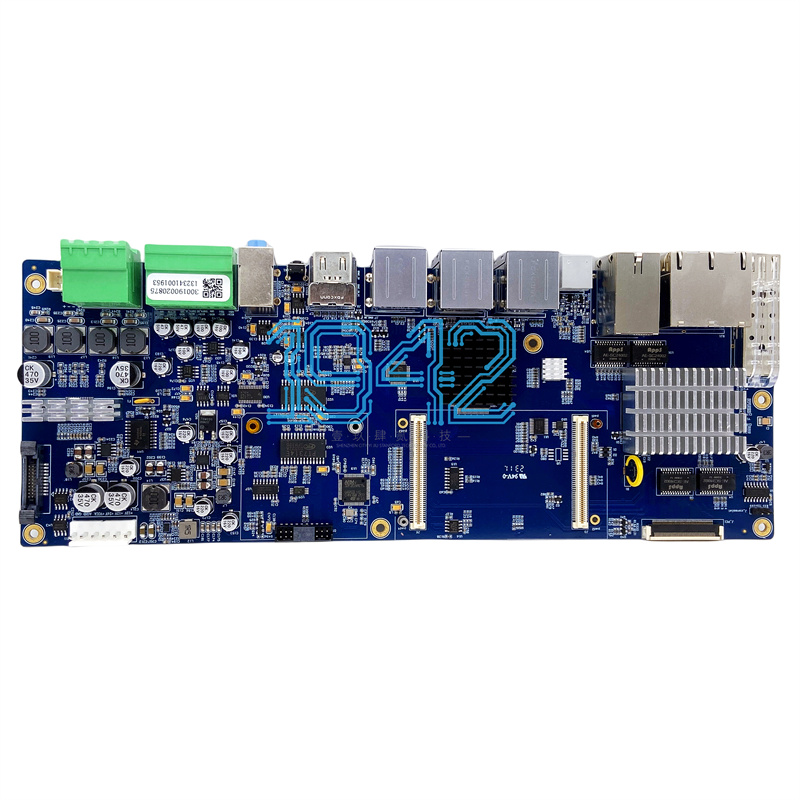

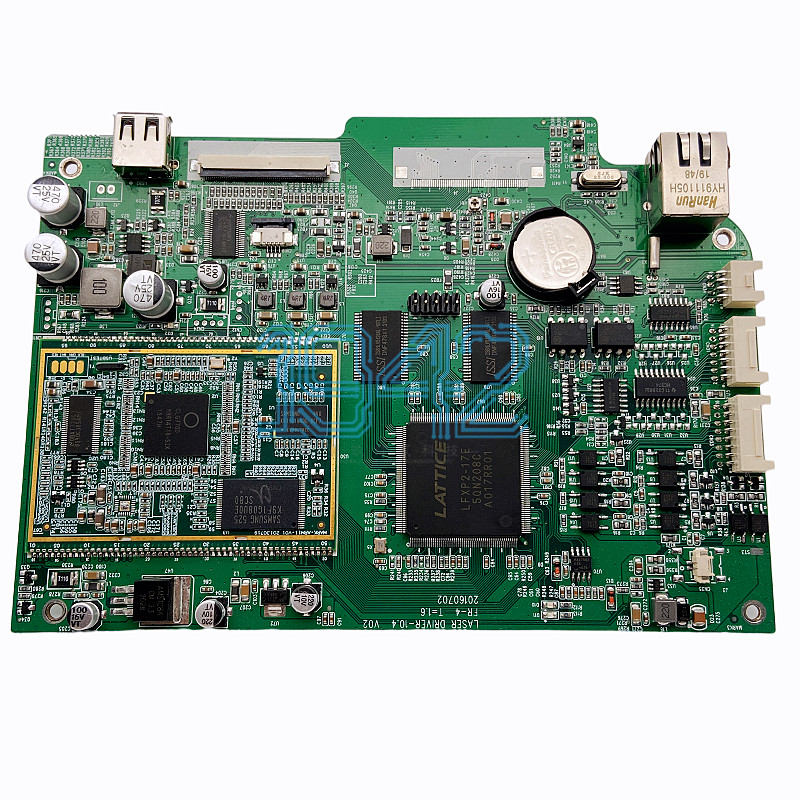

PCB板加工是指將設計圖紙轉化為可實際使用的電路板,并在其上完成元器件貼裝與焊接的全過程。該流程不僅包括傳統意義上的“打板”(即裸板制作),更涵蓋SMT貼片、回流焊接、插件組裝、功能測試等關鍵步驟,最終形成具備完整電氣功能的PCBA(Printed Circuit Board Assembly)成品。

二、PCB板加工的核心階段

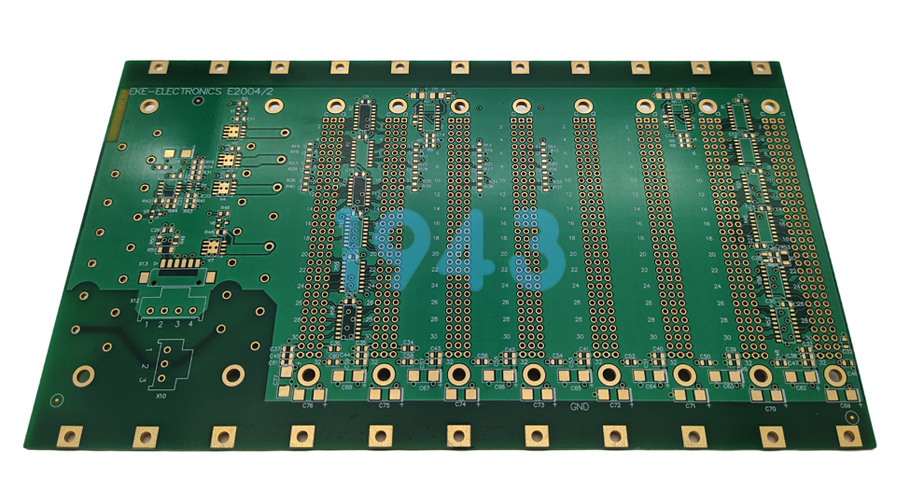

1. 裸板制造(PCB Fabrication)

這是整個加工流程的第一步。根據客戶提供的Gerber文件,工廠通過開料、內層圖形轉移、蝕刻、層壓、鉆孔、電鍍、外層線路制作、阻焊、字符印刷、表面處理等多道工序,完成符合電氣性能和機械強度要求的裸板。常見的表面處理工藝包括OSP(有機保焊膜)、沉金、噴錫等,可根據后續裝配需求靈活選擇。

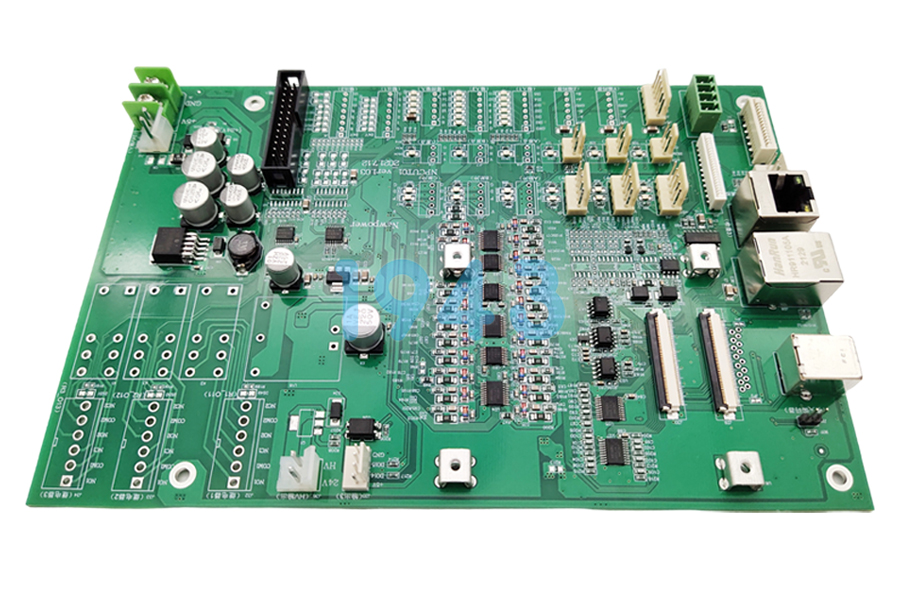

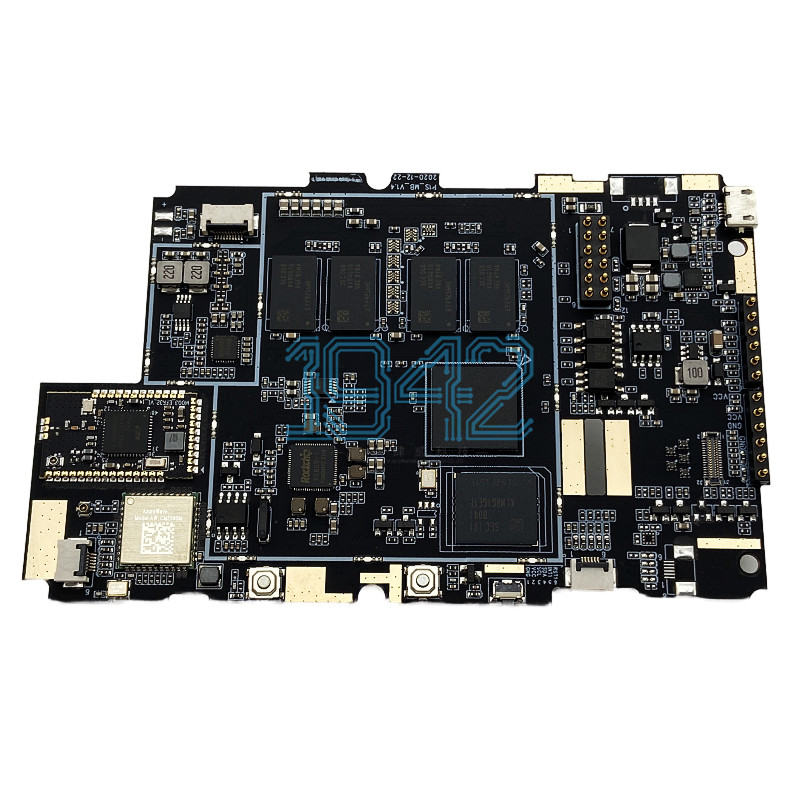

2. SMT貼片(Surface Mount Technology)

SMT是現代電子裝配的主流技術。在此階段,全自動貼片機依據貼裝坐標文件,將電阻、電容、IC等表面貼裝元器件精準放置于PCB焊盤上。貼片前需進行錫膏印刷,確保焊點質量;貼片后則進入回流焊接爐,在精確溫控下完成焊接固化。整個過程強調精度、一致性和可追溯性。

3. DIP插件與后焊處理

對于部分無法采用SMT工藝的元器件(如連接器、大功率器件等),需通過人工或半自動方式插入通孔并進行波峰焊或手工焊接。此環節雖相對傳統,但在混合裝配中不可或缺,對操作人員技能和工藝控制要求較高。

4. 功能測試與老化篩選

完成焊接后的PCBA需經過嚴格的電性能測試,包括ICT(在線測試)、FCT(功能測試)等,確保每一塊板子符合設計規范。部分高可靠性產品還會進行老化試驗或環境應力篩選,提前暴露潛在缺陷,保障終端使用穩定性。

三、影響PCB板加工質量的關鍵因素

- 資料完整性:Gerber文件、BOM清單、坐標文件、工藝要求說明缺一不可。

- 工藝匹配性:不同產品對層數、線寬/間距、阻抗控制、表面處理等有差異化需求。

- 制程管控能力:從物料管理、靜電防護到溫濕度控制,細節決定成敗。

- 檢測手段:AOI(自動光學檢測)、X-Ray、飛針測試等設備的應用,大幅提升缺陷檢出率。

四、為什么選擇專業SMT貼片加工廠?

面對日益復雜的電子產品需求,自建產線往往面臨設備投入大、技術更新快、良率難控等挑戰。而專業的SMT貼片加工廠憑借成熟的供應鏈體系、標準化作業流程和多年實戰經驗,能夠有效縮短交付周期、降低綜合成本,并保障產品一致性與可靠性。

1943科技深耕SMT與PCBA制造多年,擁有全自動化生產線、完善的質量管理體系及快速響應的技術支持團隊,可承接從樣板打樣到批量生產的各類訂單,滿足通信、工業控制、醫療設備、智能硬件等多個領域的高標準需求。

結語

PCB板加工絕非簡單的“打板+貼片”,而是一個融合材料科學、精密制造與電子工程的系統工程。選擇一家技術扎實、流程透明、服務可靠的合作伙伴,是產品成功量產的關鍵一步。1943科技將持續以匠心精神打磨每一個細節,助力客戶產品高效、穩定地走向市場。

如您有PCB設計咨詢、SMT貼片或PCBA代工需求,歡迎聯系1943科技,獲取專屬工藝方案與報價支持。

2024-04-26

2024-04-26