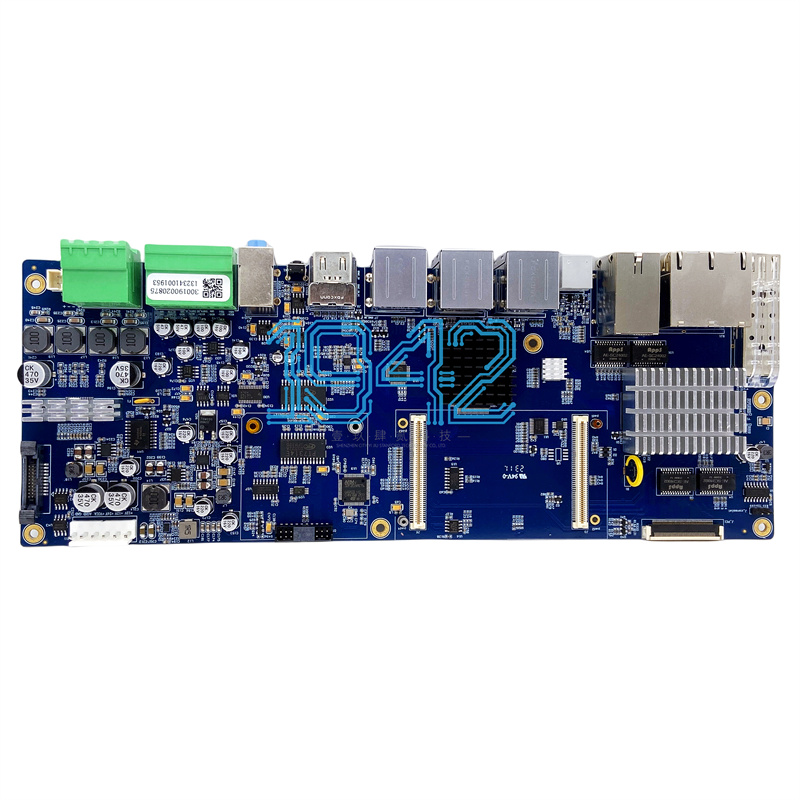

在工業(yè)自動化、智能制造等領(lǐng)域,工控機作為核心控制單元,其運行穩(wěn)定性直接決定整條生產(chǎn)線的安全與效率。而工控機的可靠性,從根源上依賴于PCBA的加工品質(zhì),其中SMT貼片加工作為核心環(huán)節(jié),對精度、工藝管控和環(huán)境適應(yīng)性有著遠超普通電子設(shè)備的嚴苛要求。1943科技深耕工控機SMT貼片加工領(lǐng)域,憑借針對性的工藝方案、全流程品質(zhì)管控體系,為工控設(shè)備企業(yè)提供高穩(wěn)定、高兼容的PCBA加工服務(wù)。本文將深入解析工控機SMT貼片加工的核心要點與技術(shù)難點,助力企業(yè)精準選擇適配的加工合作伙伴。

一、工控機SMT貼片加工的核心要求:穩(wěn)定性與耐受性雙核心

工控機多運行于高溫、高濕、多粉塵、強電磁干擾的工業(yè)現(xiàn)場,且需滿足7×24小時連續(xù)不間斷工作需求,這使得其SMT貼片加工相比普通電子設(shè)備,在工藝標準、元件選型、品質(zhì)檢測等方面有著更嚴格的要求,核心聚焦于穩(wěn)定性與環(huán)境耐受性兩大維度。

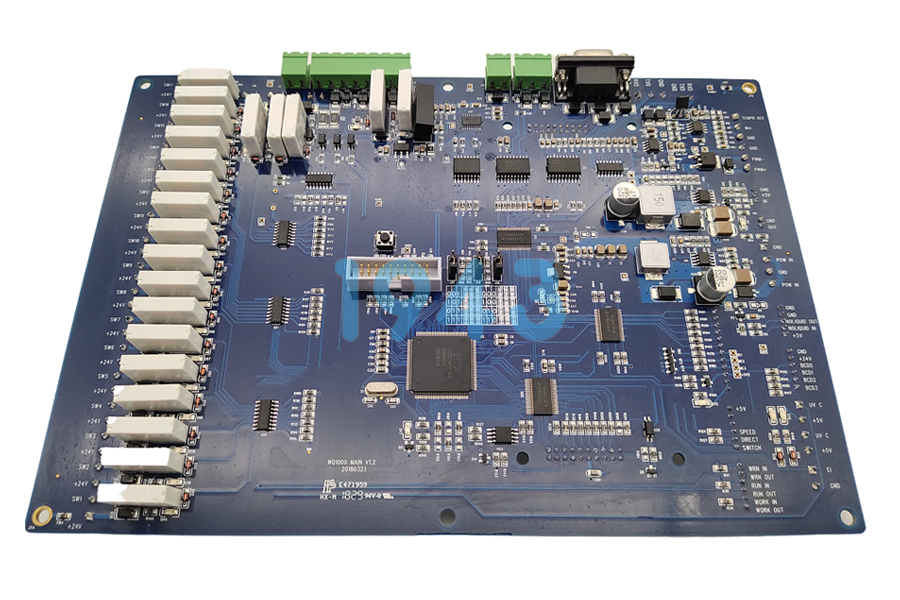

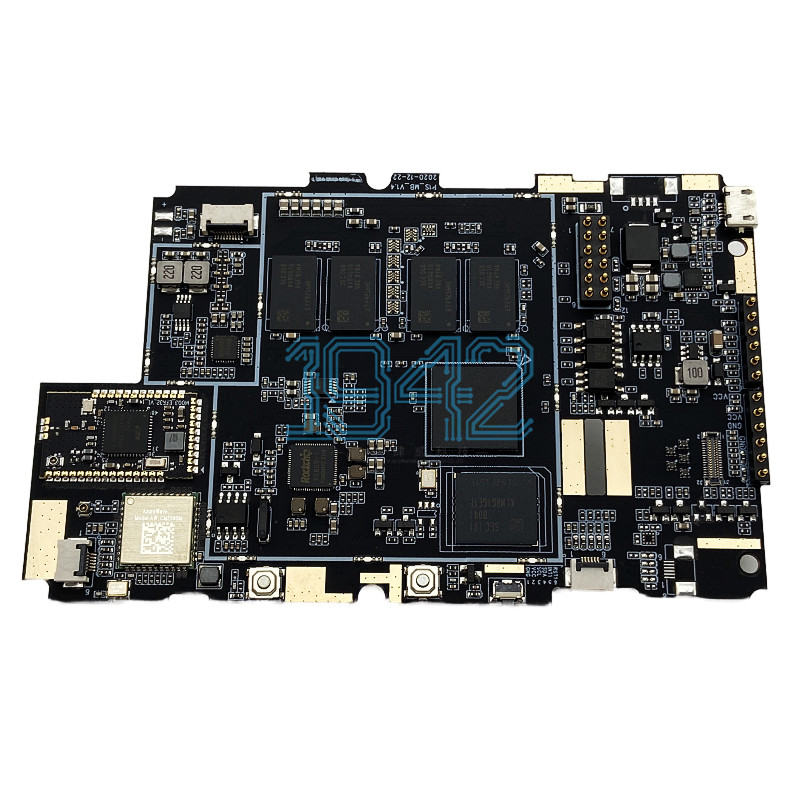

1. 高精密貼裝,適配高密度工控芯片

隨著工控技術(shù)的升級,工控機PCBA逐漸向高密度、微型化方向發(fā)展,大量采用QFN、BGA、LQFP等精密封裝芯片,元件間距最小可至0.3mm以下。這就要求SMT貼片加工具備極高的定位精度,否則易出現(xiàn)元件偏移、橋連等缺陷,導致電路短路或接觸不良。同時,工控芯片對貼裝壓力的控制要求苛刻,壓力過大可能損壞芯片內(nèi)部線路,壓力過小則會影響焊接可靠性,需通過精準的設(shè)備參數(shù)調(diào)控實現(xiàn)精細化貼裝。

2. 嚴苛工藝管控,保障長期穩(wěn)定運行

工控機的長期連續(xù)運行特性,對焊點可靠性提出了極高要求。在SMT貼片加工中,焊膏印刷、回流焊接等環(huán)節(jié)的工藝參數(shù)偏差,都可能導致焊點出現(xiàn)虛焊、冷焊等隱性缺陷,這些缺陷在短期測試中難以發(fā)現(xiàn),卻會在長期運行中引發(fā)故障。此外,工業(yè)環(huán)境的溫度波動會導致PCBA熱脹冷縮,需通過優(yōu)化焊接工藝,提升焊點的抗疲勞強度,避免因熱應(yīng)力導致焊點開裂。

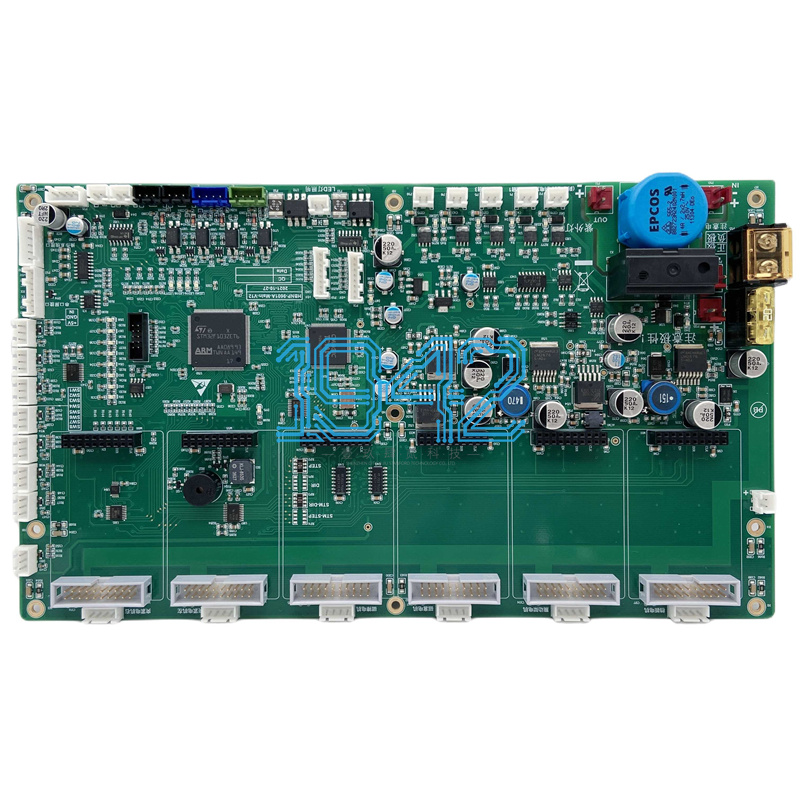

3. 抗干擾適配,契合工業(yè)復雜環(huán)境

工業(yè)現(xiàn)場存在強電磁干擾、電壓波動等復雜工況,要求工控機PCBA具備良好的抗干擾能力。這一需求需在SMT貼片加工階段提前適配,例如通過合理規(guī)劃元件布局的貼裝順序,避免敏感元件與大功率元件近距離接觸;嚴格控制焊膏用量與焊點形態(tài),確保接地引腳的焊接可靠性,提升電路的電磁兼容性(EMC),保障工控機在復雜環(huán)境下的信號穩(wěn)定性。

二、1943科技工控機SMT貼片加工核心技術(shù)方案

針對工控機SMT貼片加工的嚴苛要求,1943科技從設(shè)備配置、工藝優(yōu)化、品質(zhì)管控三大維度構(gòu)建專屬解決方案,全面保障加工品質(zhì)與產(chǎn)品可靠性,精準匹配工控領(lǐng)域的特殊需求。

1. 高精度設(shè)備配置,筑牢精密加工基礎(chǔ)

1943科技配備高精度全自動貼片機,搭載高清視覺定位系統(tǒng),貼裝精度可達±0.03mm,可精準適配0201超小型元件及0.3mm間距的BGA、QFN等精密封裝芯片,完全滿足工控機PCBA高密度貼裝需求。同時,采用多溫區(qū)精密回流焊爐,支持8-12個溫區(qū)的獨立溫度調(diào)控,可根據(jù)不同工控芯片的焊接需求,定制專屬溫度曲線,確保焊膏充分熔融,形成飽滿、可靠的焊點。此外,配置3D SPI焊膏檢測設(shè)備,實現(xiàn)焊膏印刷100%在線檢測,精準控制焊膏厚度公差在±10μm以內(nèi),從源頭規(guī)避印刷缺陷。

2. 定制化工藝優(yōu)化,提升環(huán)境適應(yīng)性

針對工控機的工業(yè)環(huán)境適配需求,1943科技的工程團隊會開展前置工藝優(yōu)化。在貼裝環(huán)節(jié),根據(jù)工控PCBA的元件布局需求,制定科學的貼裝順序,優(yōu)先貼裝核心控制芯片,再依次貼裝被動元件、功率元件,避免貼裝過程中對敏感芯片造成干擾;在焊接環(huán)節(jié),通過調(diào)整回流焊的升溫速率與冷卻梯度,將冷卻速率控制在3-5℃/秒,減少PCBA與元件的熱應(yīng)力,提升焊點抗疲勞強度,適配工業(yè)現(xiàn)場的溫度波動環(huán)境。同時,采用高可靠性無鉛焊膏,其焊點剪切強度比普通焊膏提升30%以上,可保障工控機長期連續(xù)運行的穩(wěn)定性。

3. 全流程品質(zhì)管控,杜絕隱性缺陷

1943科技建立了覆蓋工控機SMT貼片加工全流程的品質(zhì)管控體系,嚴格遵循IPC-A-610 Class 3級高可靠性電子組裝標準。在物料檢驗環(huán)節(jié),對工控專用芯片、高耐溫元件等原材料實施全項IQC檢測,通過X-Ray檢測驗證核心芯片的內(nèi)部焊點質(zhì)量,杜絕翻新料、劣質(zhì)料流入生產(chǎn);在過程檢測環(huán)節(jié),采用AOI自動光學檢測設(shè)備進行全板檢測,結(jié)合深度學習算法,精準識別虛焊、橋連、元件偏移、極性反等缺陷,誤報率控制在2%以下,同時對BGA等封裝元件額外進行X-Ray無損檢測,排查內(nèi)部空洞、焊球塌陷等隱性缺陷;在成品測試環(huán)節(jié),開展ICT在線測試與FCT功能測試,模擬工業(yè)工況驗證PCBA的電氣性能與功能完整性,確保每一塊產(chǎn)品都符合工控領(lǐng)域的可靠性要求。

4. 全流程可追溯,質(zhì)量問題有據(jù)可查

依托MES生產(chǎn)管理系統(tǒng),1943科技為每一塊工控機PCBA建立唯一的身份標識,實現(xiàn)從原材料批次、貼裝參數(shù)、焊接溫度曲線,到檢測數(shù)據(jù)、成品出庫的全流程數(shù)據(jù)追溯。后續(xù)若出現(xiàn)質(zhì)量疑問,可快速調(diào)取完整生產(chǎn)履歷,精準定位問題根源,為質(zhì)量改進與售后保障提供有力的數(shù)據(jù)支撐,契合工控行業(yè)對產(chǎn)品質(zhì)量追溯的嚴苛要求。

三、1943科技工控機SMT貼片加工服務(wù)優(yōu)勢:全周期賦能工控企業(yè)

除了核心的技術(shù)與品質(zhì)保障,1943科技還圍繞工控企業(yè)的實際需求,提供全周期、定制化的服務(wù)支持,解決企業(yè)在加工合作中的各類痛點。

1. 前置DFM分析,提升可制造性

在項目啟動前,1943科技的工程團隊會為客戶提供前置DFM(可制造性設(shè)計)分析服務(wù),結(jié)合工控機SMT貼片加工經(jīng)驗,對客戶的PCBA設(shè)計方案提出優(yōu)化建議,包括元件布局、焊盤設(shè)計、散熱結(jié)構(gòu)等方面,規(guī)避因設(shè)計缺陷導致的加工難度增加、成本上升或可靠性下降等問題,提升試產(chǎn)一次成功率,為后續(xù)規(guī)模化量產(chǎn)奠定基礎(chǔ)。

2. 靈活產(chǎn)能適配,響應(yīng)多樣需求

針對工控企業(yè)不同階段的需求,1943科技具備靈活的產(chǎn)能適配能力。無論是新產(chǎn)品研發(fā)階段的小批量試產(chǎn)(50-100片),還是成熟產(chǎn)品的規(guī)模化量產(chǎn)(數(shù)萬片及以上),都能通過動態(tài)排產(chǎn)機制快速響應(yīng)。對于緊急訂單,可優(yōu)先調(diào)配設(shè)備與人員資源,縮短交付周期,助力企業(yè)快速推進產(chǎn)品迭代與市場投放。

3. 專屬團隊對接,保障溝通高效

為每一位工控客戶配備專屬項目經(jīng)理,實現(xiàn)從需求對接、方案制定、生產(chǎn)跟進到成品交付的單點對接服務(wù)。確保客戶的設(shè)計調(diào)整、技術(shù)要求等信息快速同步至生產(chǎn)環(huán)節(jié),避免多環(huán)節(jié)溝通誤差,同時定期向客戶反饋生產(chǎn)進度與品質(zhì)狀況,讓客戶全程掌控加工流程,提升合作效率與體驗。

四、選擇工控機SMT貼片加工廠的關(guān)鍵考量因素

企業(yè)在選擇工控機SMT貼片加工合作伙伴時,需重點關(guān)注四大核心維度:一是設(shè)備精度與工藝能力,確認廠商是否具備適配高密度工控芯片的貼裝設(shè)備與定制化工藝方案;二是品質(zhì)管控體系,查看是否遵循高可靠性行業(yè)標準,是否配備完善的檢測設(shè)備與追溯系統(tǒng);三是行業(yè)經(jīng)驗,優(yōu)先選擇有豐富工控機加工經(jīng)驗的廠商,確保其能精準應(yīng)對行業(yè)特殊需求;四是服務(wù)能力,評估前置技術(shù)支持、訂單響應(yīng)、售后保障等增值服務(wù)的專業(yè)性。

1943科技深耕SMT貼片與PCBA加工領(lǐng)域,聚焦工控機等工業(yè)電子領(lǐng)域的加工需求,以高精度設(shè)備、定制化工藝、全流程品質(zhì)管控和優(yōu)質(zhì)服務(wù),為工控企業(yè)提供高可靠性的SMT貼片加工解決方案。如果您正在尋找適配的工控機SMT貼片加工合作伙伴,歡迎聯(lián)系1943科技,獲取專屬定制化加工方案,共同助力工業(yè)自動化產(chǎn)業(yè)升級!

2024-04-26

2024-04-26