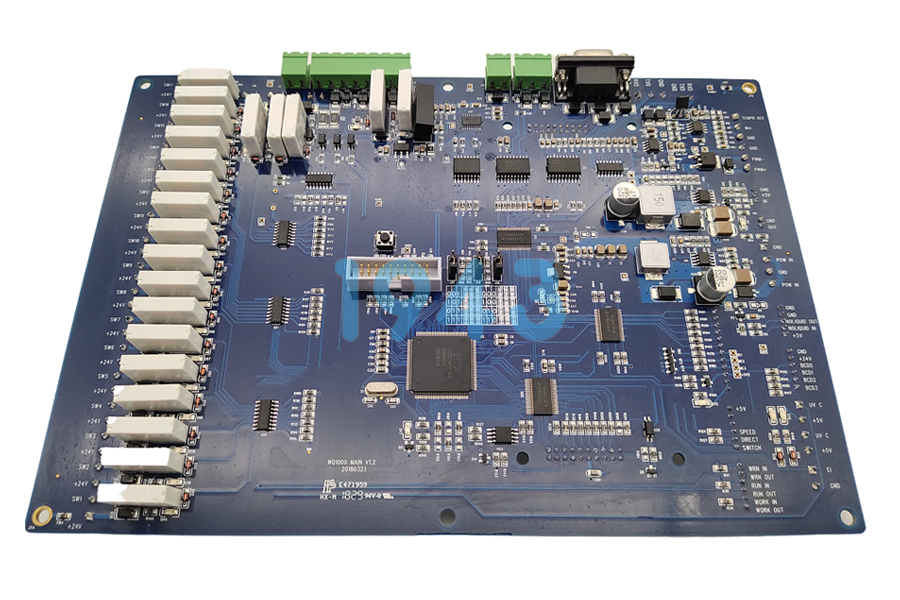

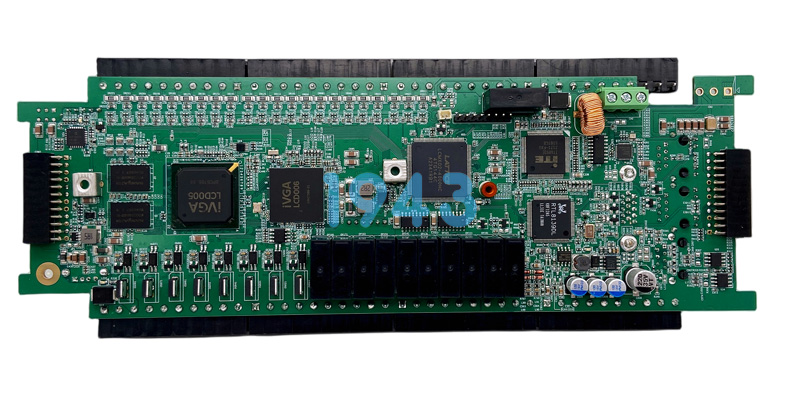

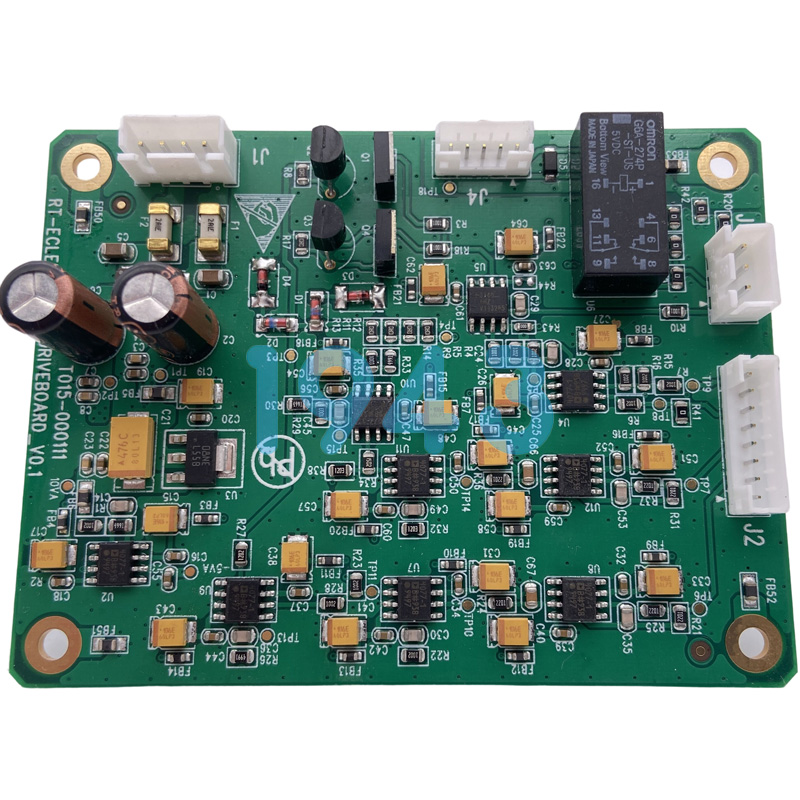

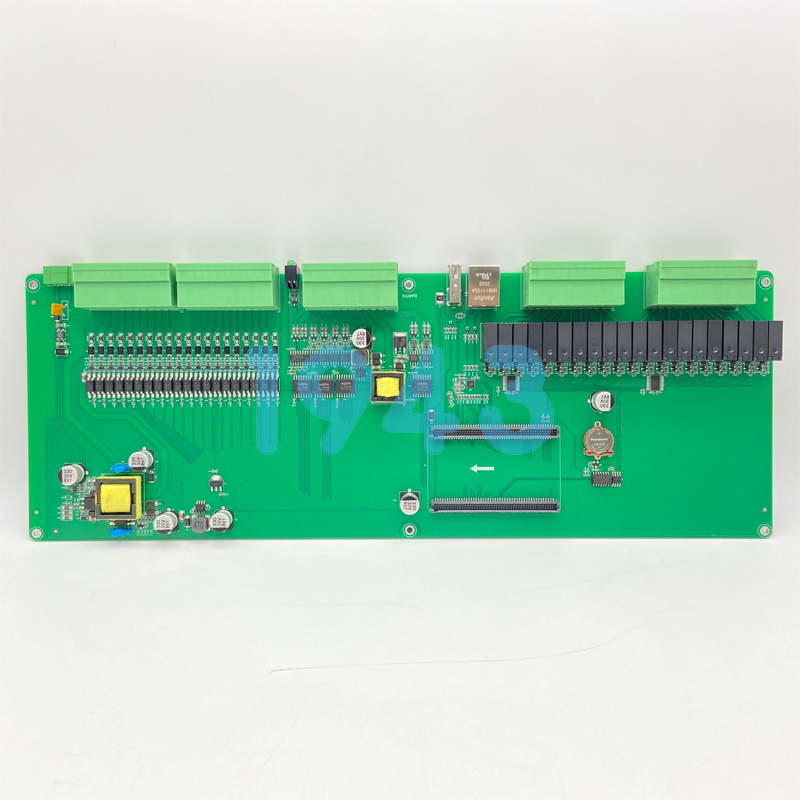

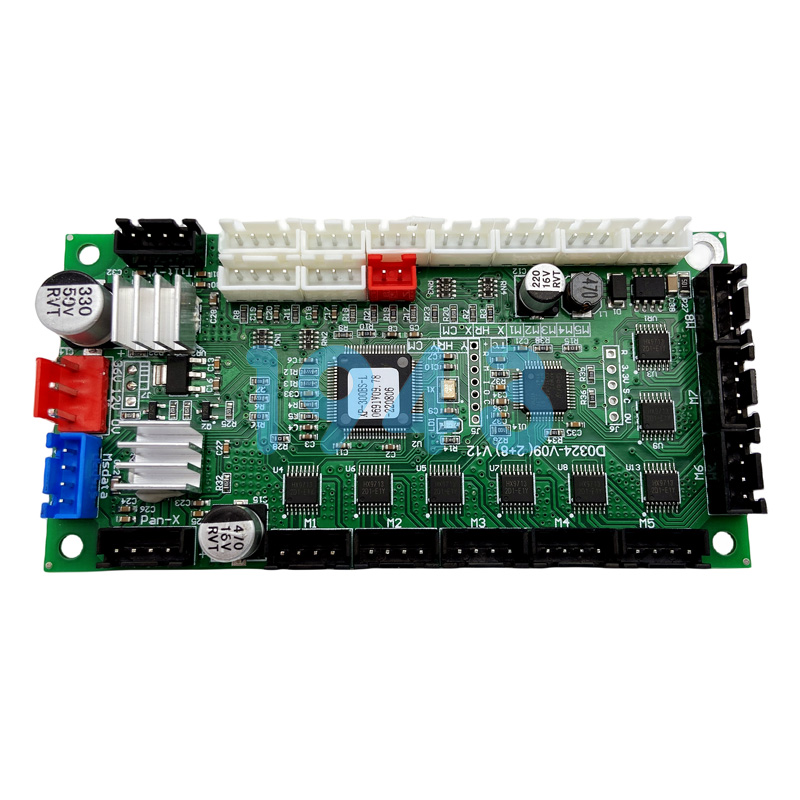

在精準醫(yī)療、遠程監(jiān)護、智能診療設備快速發(fā)展的今天,醫(yī)療電子產(chǎn)品的核心——醫(yī)療主板(Medical PCB Assembly)對安全性、穩(wěn)定性和長期可靠性的要求遠高于普通電子產(chǎn)品。作為生命健康相關設備的“神經(jīng)中樞”,其PCBA制造過程必須滿足嚴苛的行業(yè)規(guī)范與工藝標準。對于SMT貼片加工廠而言,承接醫(yī)療板訂單不僅是技術能力的體現(xiàn),更是對質(zhì)量體系與責任意識的考驗。

1943科技深耕工業(yè)級電子制造多年,深刻理解醫(yī)療類PCBA的特殊性。本文將從制造角度,系統(tǒng)解析醫(yī)療板在SMT貼片與PCBA組裝中的核心挑戰(zhàn)及應對策略。

一、零缺陷是底線:醫(yī)療PCBA對焊接可靠性的極致要求

醫(yī)療設備往往用于診斷、監(jiān)測甚至生命支持場景,任何因焊接不良導致的間歇性故障或早期失效,都可能帶來嚴重后果。因此,醫(yī)療板PCBA必須實現(xiàn)“零容忍”缺陷標準。

常見風險點包括:

- 微小元件貼裝偏移導致虛焊;

- BGA/CSP封裝底部空洞率超標影響熱傳導與電氣連接;

- 焊點殘留離子污染引發(fā)長期腐蝕。

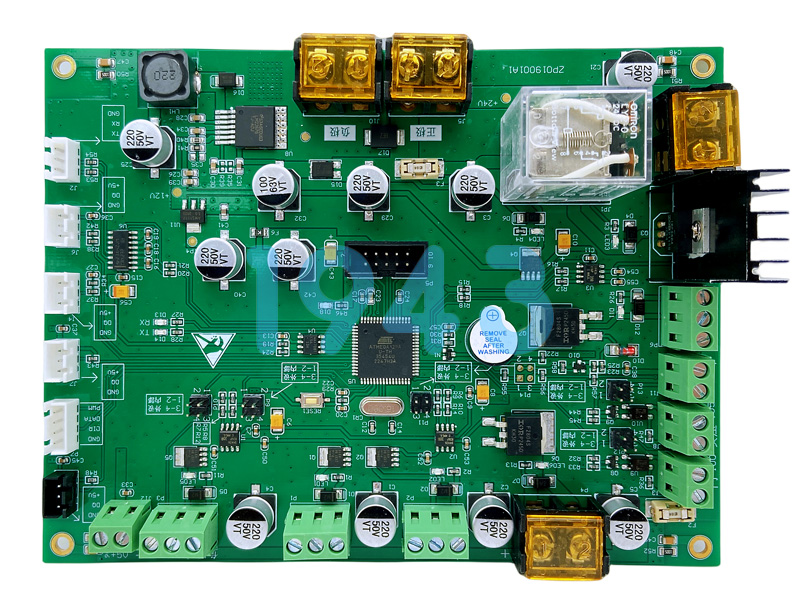

對此,我們在SMT產(chǎn)線中全面部署高精度貼片機、3D SPI(錫膏檢測)與AOI(自動光學檢測),并對關鍵焊點進行X-ray透視分析。所有焊接參數(shù)均依據(jù)IPC-A-610 Class 3標準設定,確保焊點飽滿、潤濕良好、無橋接或冷焊。

二、潔凈度控制:防止生物污染與電化學遷移

醫(yī)療設備常在潔凈室、手術室或家庭環(huán)境中使用,對PCB表面潔凈度有明確要求。殘留的助焊劑、松香或離子污染物不僅可能影響信號完整性,還可能在潮濕環(huán)境下引發(fā)電化學遷移(ECM),造成短路。

我們嚴格執(zhí)行以下措施:

- 采用低殘留、免清洗型環(huán)保錫膏,減少后續(xù)污染風險;

- 對有清潔要求的訂單,執(zhí)行超聲波或噴淋清洗,并按IPC-TM-650標準進行表面絕緣電阻(SIR)測試;

- 所有操作人員穿戴防靜電服、手套,在ESD防護車間內(nèi)作業(yè),避免人為污染。

三、物料可追溯性:從源頭保障元器件合規(guī)性

醫(yī)療產(chǎn)品對元器件的生命周期、批次、RoHS/REACH合規(guī)性均有嚴格記錄要求。一旦設備進入市場,任何元器件問題都需快速定位并召回。

1943科技建立完整的物料追溯系統(tǒng):

- 所有來料入庫前核對原廠包裝、批次號、MSL(濕度敏感等級)標簽;

- 生產(chǎn)過程中按LOT號綁定BOM與PCB序列號,實現(xiàn)“一塊板、一檔案”;

- 支持客戶提供指定渠道采購的元器件,或由我方代購并通過正規(guī)授權渠道驗證。

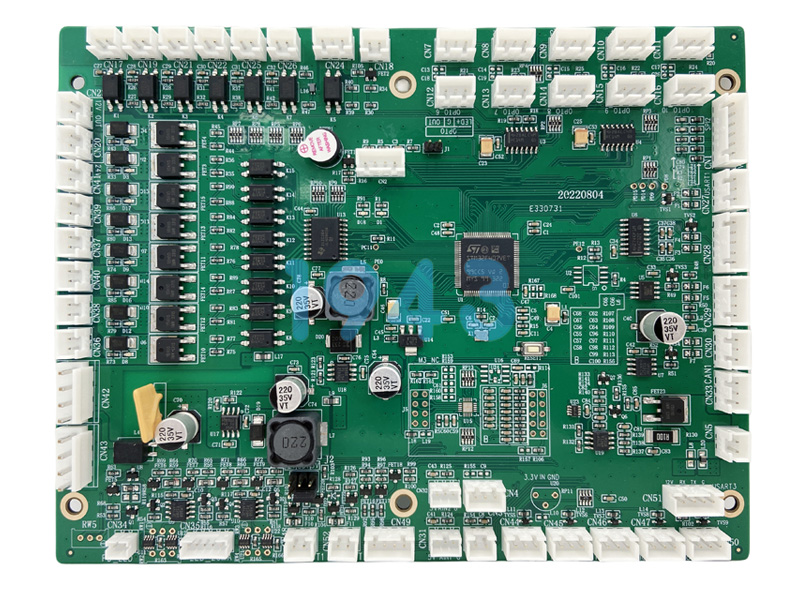

四、柔性產(chǎn)能適配醫(yī)療項目節(jié)奏:從樣機到小批量量產(chǎn)

醫(yī)療設備研發(fā)周期長,認證流程復雜,通常先進行小批量試產(chǎn)(NPI),再逐步放量。這要求SMT工廠具備快速換線、工程響應敏捷、支持多品種混線生產(chǎn)的能力。

我們的優(yōu)勢在于:

- 支持1片起訂的工程打樣,72小時內(nèi)交付功能驗證板;

- 工程團隊可協(xié)助優(yōu)化Gerber、鋼網(wǎng)設計及測試點布局,提升首次貼片成功率;

- 產(chǎn)線兼容單雙面、混合裝配(含少量插件)、厚銅板等多種醫(yī)療板類型;

- 提供ICT/FCT功能測試治具開發(fā)支持,確保出廠即達標。

五、質(zhì)量體系認證:不只是口號,而是日常實踐

雖然我們不對外宣傳具體認證編號,但所有醫(yī)療類PCBA訂單均按高于通用工業(yè)標準的質(zhì)量流程執(zhí)行:

- 靜電防護(ESD)覆蓋全流程;

- 溫濕度受控的倉儲與生產(chǎn)環(huán)境;

- 定期內(nèi)部審核與工藝能力(Cpk)監(jiān)控;

- 完整的FA(失效分析)支持能力,助力客戶快速閉環(huán)問題。

結語:做值得托付的醫(yī)療電子制造伙伴

醫(yī)療電子不是普通電子產(chǎn)品,它的背后是患者的安全與醫(yī)生的信任。1943科技始終秉持“嚴謹、透明、可靠”的制造理念,不追求規(guī)模擴張,而專注于為真正需要高可靠性PCBA的客戶提供扎實的SMT貼片與組裝服務。

如果您正在尋找一家懂醫(yī)療、重質(zhì)量、能協(xié)同的SMT合作伙伴,歡迎聯(lián)系1943科技,獲取專屬醫(yī)療板PCBA加工方案。

2024-04-26

2024-04-26